- خانه

- >

- محصولات

- >

- صندلی پلاستیکی و قالب تزریق میز

- >

- صندلی ناهار خوری پلاستیکی گره دار با تزریق گاز کمکی

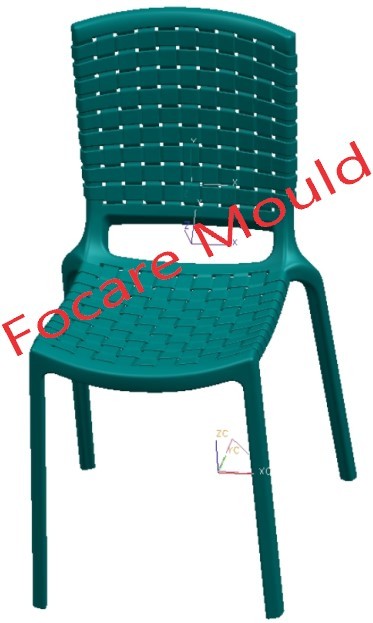

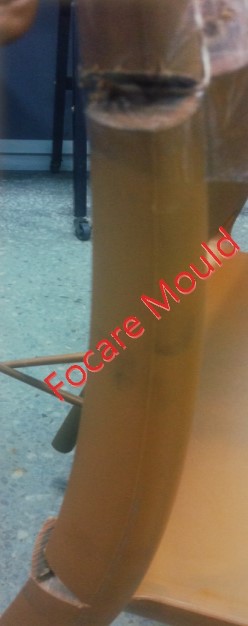

صندلی ناهار خوری پلاستیکی گره دار با تزریق گاز کمکی

نام تجاری :Focare

منبع محصول :چین

زمان تحویل :60 روز

ظرفیت عرضه :500 قالب در سال

مزایای قالب تزریق گازسنجی:

1. صرفه جویی در مواد اولیه ، افزایش میزان استفاده از پلاستیک تا 50٪ ، کاهش چرخه قالب سازی و بهبود عملکرد خاص.

2- می تواند فشار قالب را 60٪ کاهش دهد ، اندازه قسمت را یکنواخت کند و انقباض و تغییر شکل را بهبود بخشد.

۳- فشار کاری سیستم تزریق و سیستم بستن دستگاه تزریق را کاهش دهید تا قالب برای ماشینهای کوچکتر مناسب باشد و مصرف برق را کاهش دهد.

4- الزامات مربوط به سیستم دستگاه قالب گیری تزریقی نسبتاً ساده است و برای مواد اولیه الزام خاصی وجود ندارد.

مزایای قالب تزریق با کمک گاز به شرح زیر است:

1. صرفه جویی در مواد اولیه ، افزایش میزان استفاده از پلاستیک تا 50٪ ، کاهش چرخه قالب سازی و بهبود عملکرد خاص.

2- می تواند فشار قالب را 60٪ کاهش دهد ، اندازه قسمت را یکنواخت کند و انقباض و تغییر شکل را بهبود بخشد.

۳- فشار کاری سیستم تزریق و سیستم بستن دستگاه تزریق را کاهش دهید تا قالب برای ماشینهای کوچکتر مناسب باشد و مصرف برق را کاهش دهد.

4- الزامات مربوط به سیستم دستگاه قالب گیری تزریقی نسبتاً ساده است و برای مواد اولیه الزام خاصی وجود ندارد.

با این حال ، معایبی نیز وجود دارد. نیازهای قالب زیاد است. در مرحله اولیه ، امکان سنجی هوای ورودی باید بارها و بارها نشان داده شود. تولید بعدی پیچیده تر از قالب تزریق معمولی است. پرسنل تنظیم باید به جمع آوری داده های مربوطه توجه کنند. در تولید ، مرتباً تنظیم می شود. ویژگی های گازهای بی اثر را تسلط دهید.

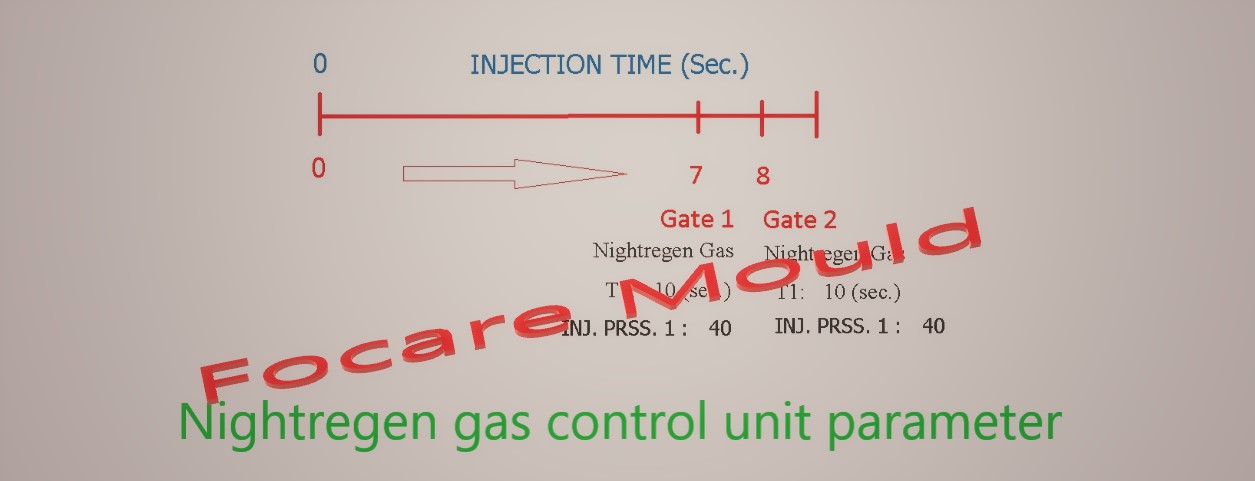

1. مشخصات فرآیند با کمک گاز

(1) تأثیر نفوذ گاز بر پارامترهای فرآیند باید در نظر گرفته شود. نفوذ اولیه قالب به کمک گاز عمدتا بستگی به نسبت حجم مذاب پلاستیک در حفره دارد و طبق قوانین مکانیک سیال اداره می شود. نفوذ ثانویه در مکانهای ضخیم تر اتفاق می افتد و در همه جهات گسترش می یابد. تأثیر پارامترهای فرآیند در استحکام نفوذ گاز عمدتا در طول نفوذ گاز و ضخامت پلاستیک لایه سطح راه هوایی منعکس می شود. به طور کلی فشارهای تزریق گاز بالاتر ، دمای ذوب بالاتر ، ویسکوزیته ذوب کمتر و زمان تاخیر در تعویض کوتاهتر منجر به طول نفوذ کوتاه تر و ضخامت دیواره های هوایی باریک تر می شوند.

(2) توصیه می شود هنگام پر کردن قالب از گاز کم فشار استفاده کنید. وقتی فشار حفظ شود ، فشار برای کوچک شدن جبران می شود. دلیل این امر این است که مقداری گاز در لایه مرزی که در آن ذوب با گاز در تماس است حل می شود. اگر پلاستیک بعد از حفظ فشار کاملاً جامد نشود ، فشار کاهش می یابد. این گازها متورم می شوند و باعث ایجاد حباب هوا در سطح داخلی مجاری هوایی می شوند. هرچه فشار گاز در هنگام پر شدن بیشتر باشد ، بیشتر گاز در لایه مرزی ذوب حل می شود و پس از حفظ فشار ، اثر انبساط گاز قوی تر می شود.

(3) برای جلوگیری از آشفتگی بیش از حد و ایجاد انبساط گسترده گاز در سطح داخلی راه هوایی باید مراقب باشید.

(4) برای جلوگیری از تزریق باید تلاش کرد زیرا ذوب مذكور در صورت جابجایی با هم همپوشانی و خنک شدن سطح آزاد خواهد داشت و هنگام ورود به اولین همپوشانی در چنین ذوب غیر یکنواخت ، گاز از طریق سطح مذاب حفر می شود. باعث عدم موفقیت قالب سازی می شود. می توان حفره را در جهت وزن معکوس پر کرد و برای پرهیز از سم پاشی ، در نازکترین قسمت محصول شروع به پر کردن کرد.

(5) در زمان تعویض که تزریق گاز قبل از پایان تزریق ذوب شروع نشده است ، سعی کنید از تغییر بزرگی در سرعت جریان مذاب جلوگیری کنید ، زیرا این تغییر باعث ایجاد خط هیسترزیس و تغییر درخشندگی در سطح محصول می شود.

(6) کمیت و دقت مواد: هسته اصلی فرآیند کمک شده به گاز ، میزان مواد ، میزان مواد و دقت دستگاه قالب گیری تزریقی است که در تأثیر و پایداری فرآیند با کمک گاز تأثیر می گذارد. دلیل آن این است: وقتی حفره قالب از پلاستیک پر شود ، شکل گیری یک حفره در داخل پلاستیک برای گاز دشوار است. فقط در حالت کمبود مواد ، موقعیت حفره هوا باقی مانده است. هنگامی که گاز به داخل حفره تزریق می شود ، پلاستیک از پیش تعیین شده است. کل حفره با گسترش گاز داخلی پر می شود. بنابراین ، میزان مواد به طور مستقیم با اثر قالب سازی فرایند گازسوز مرتبط است و خطای دقت دستگاه پلاستیک با پایداری فرآیند کمک شده به گاز مرتبط است. قالب تزریق با کمک گاز لزوماً اطمینان حاصل نمی کند که تمام پلاستیک ها داخل حفره تزریق می شوند.

2. روش تنظیم فرآیند با کمک گاز

هنگامی که فرآیند کمک به گاز تنظیم شد ، توصیه می شود به ترتیب زیر تنظیم کنید:

(1) در صورت عدم تزریق گاز ، ابتدا محصول را پر کرده و وضعیت جریان پلاستیک و حالت قالب را رعایت کنید.

(2) به تدریج مقدار مواد را کاهش دهید ، میانگین توزیع هر جریان دروازه را در هنگام گم شدن مشاهده کنید و سعی کنید از تقارن جریان قالب اطمینان حاصل کنید.

(3) فرآیند کلی با کمک گاز به طور کلی از تزریق گاز دو مرحله یا سه مرحله ای استفاده می کند. فشار قسمت نازک دیواره مناسب برای تزریق گاز فشار قوی 2500 - 400000 psi می باشد و محصول دیواره ضخیم یا میله شکل برای تزریق گاز کم فشار 1000 تا 2500 psi مناسب است.

(4) هنگامی که کمبود مواد به حدود 90٪ برسد ، تزریق گاز آغاز می شود. اگر هنوز مقداری انقباض در محصول وجود دارد ، توصیه می شود مقدار مواد را به طور مناسب کاهش دهید تا محصول کامل نباشد ، و سپس مقدار مواد را به حالت کامل اضافه کنید.

(5) فشار گاز را به طور مناسب تنظیم کنید ، و زمان نگه داشتن گاز و تأخیر شروع در وضعیت مناسبی باشد.

(6) در حالت ورودی نازل ، حتما از صندلی معکوس برای اگزوز استفاده کنید.

(7) در حالت ورودی هوا باید به این نکته توجه داشت که آیا اگزوز سوزن هوا بدون مانع است یا خیر. اگر اگزوز صاف نیست ، باید به موقع تمیز شود.

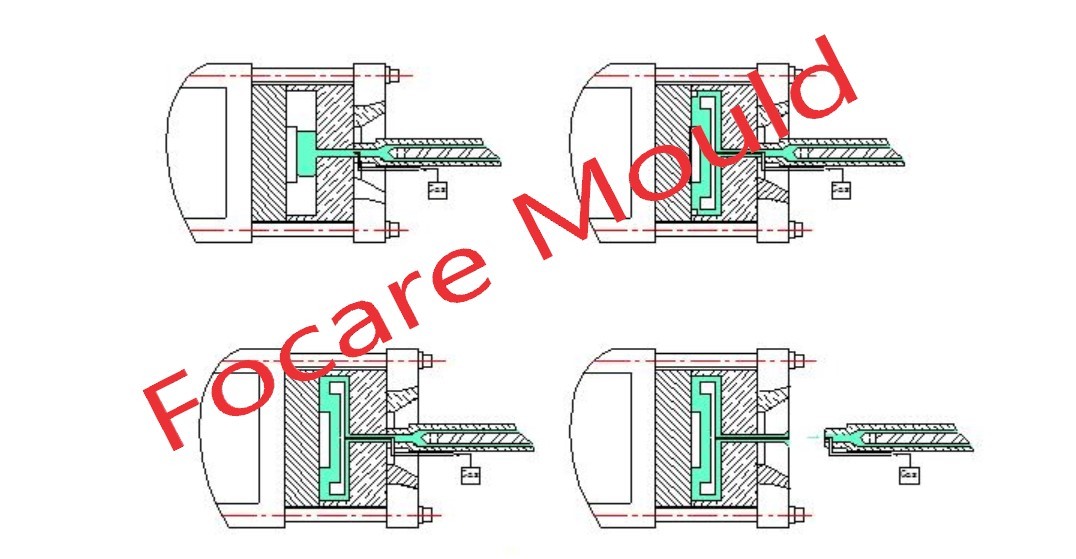

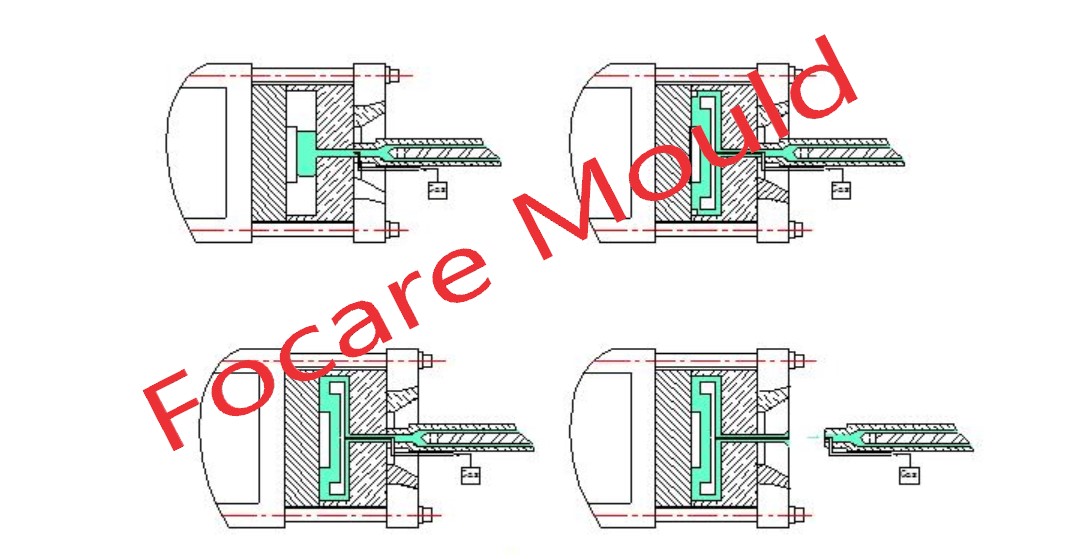

3. فرآیند قالب گیری تزریقی با کمک گاز می تواند به چهار مرحله تقسیم شود:

مرحله اول قالب تزریق با کمک گاز: تزریق پلاستیک. مذاب وارد حفره می شود و با یک دیواره قالب درجه حرارت پایین تر برخورد می کند تا یک لایه جامد نازک تر تشکیل شود.

مرحله دوم قالب گیری تزریق با کمک گاز: حادثه گاز. بنزین بی اثر وارد پلاستیک مذاب می شود و پلاستیک غیر منزوی را وارد حفره ای می کند که هنوز پر نشده است.

مرحله سوم قالب تزریق به کمک گاز: پایان تزریق گاز. این گاز به فشار جریان مذاب پلاستیکی ادامه می دهد تا زمانی که مذاب تمام حفره را پر کند.

مرحله چهارم قالب تزریق با کمک گاز: فشار نگه داشتن گاز. تحت فشار ، گاز موجود در هوا عبور مذاب را فشرده می کند و از آن تغذیه می کند تا از ظاهر آن اطمینان پیدا کند.